|

|

|

|

|

|

| 技术文章 Article |

您的位置:首页>技术文章>如何设计轴流式止回阀阀瓣结构形式 |

|

| 如何设计轴流式止回阀阀瓣结构形式 |

| 点击次数:899 来源网站:http://www.wtfm.cc 发布时间:2019-06-07 |

如何设计轴流式止回阀阀瓣结构形式

轴流式止回阀以其运行平稳,流阻小、水击压力小、流态好、对介质压力变化响应速度快、外形尺寸小、低噪声和密封性好等优点,广泛用于油气集输管网等泵出口、消防和石化等管道上作止回装置。

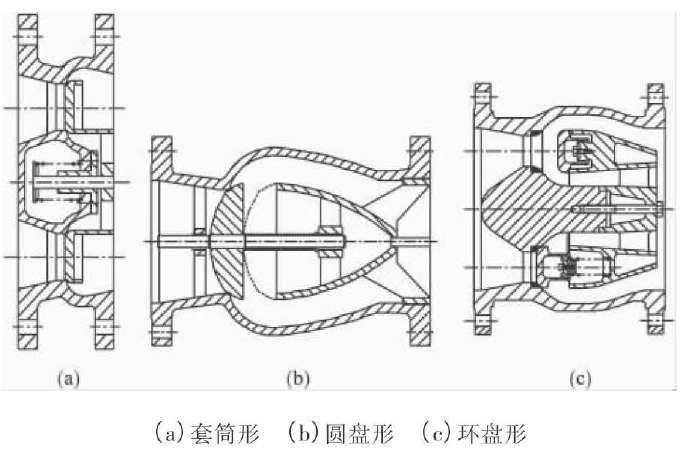

如何设计轴流式止回阀阀瓣结构形式根据其阀瓣结构形式的不同可分为套筒形、圆盘形和环盘形等形式(图1)。套筒形结构阀瓣质量轻, 动作灵敏,行程较短, 结构长度短,可低压密封和低压开启,关闭无冲击,无噪声,弹簧不直接与介质接触,因而寿命长,缺点为有两个密封副,给加工、研磨和维修增加了困难,同时有一定的压力损失。套筒形结构一般用在长输管线或空压机出口等大口径管线介质出口,可水平或垂直安装。圆盘形结构具有动作灵敏,行程较短,关闭无冲击,无噪声,流体阻力小,反应迅速,只有一个密封面制造方便等优点,一般用于低噪音,无外漏的天然气传输、石化、电厂等中小口径管线系统。环盘形结构阀瓣行程很短,加之弹簧载荷的作用,使其关闭迅速,因此,更利于降低水击压力,缺点是结构较复杂,流通阻力较大,一般用于垂直管道。根据不同的工况选择合适的结构形式。

通过阀门进口端与出口端的压差来决定阀瓣的开启和关闭。当进口端的介质压力大于出口端的介质压力与弹簧力的总和时,阀瓣开启。但开启度由压差的大小决定,此时阀瓣处于一个动态的力平衡系统中。当出口端压力与弹簧弹力的总和大于进口端压差时,阀瓣则关闭并一直处于关闭状态。具有良好的阀瓣支撑及导向,保证阀瓣处于任何安装位置均能与阀座良好对中, 启闭无卡阻,运行可靠,密封副始终处于良好的受力和密封时的吻合状态。为保证介质的流通效率,减小压力的损失,阀体及座圈应采用适合介质流动的流线型设计,间瓣前表面设计成圆弧状流线型,阀体支撑架尾部设计为圆锥式的阀瓣采用不同的方法计算阀瓣的开启高度即阀结构。流线型通道,低流阻、水击压力小、流态好、低瓣行程,锥面密封阀瓣理论开启高度为钢,导向套材料为不锈钢或铜合金等。

弹簧是阀门比较重要的一个元件,一是弹簧必须保证阀门低压开启,二是保证阀瓣在任何位置当介质回流时,阀门能迅速关闭。依据这一原则,在设计中弹簧选用压缩弹簧, 其中弹簧在阀瓣处于关闭位置时压缩量最小,在最大开启位置时压缩量最大。压差是保持阀门关闭的主要因素,而弹簧只是附加很小的回座力。根据以上原则,阀门低压开启时须满足条件。阀瓣在任何位置当介质回流时,阀门能迅速关闭,弹簧力须满

应等于或大于阀座最小1且径处截面积。对于不同形噪声,节能环保。

以圆盘形阀瓣结构为例,介绍其设计方法。轴流式止回阀阀体为铸件,内腔通道应充分满足过流能力及流线型设计,以减少压力损失。对薄壁塑性材料, 其壁厚按第四强度理论计算。一般阀体壁厚按设计指定的标准确定阀门的最小壁厚,再通过标准中的公式进行校核。对于大口径的高压阀门, 一般在阀座部位与法兰区域设有加强筋,以增大阀体刚性,防止阀座变形,同时增设吊耳及地脚,便于起吊和安装。为保证阀门流量,阀座最小通径DT主0. 85DN。阀瓣除满足强度要求外,其表面应设计成圆弧状流线型,以减小流阻。

阀瓣前后两端支撑和阀瓣轴结构对于大口径阀门,为保证阀瓣在启闭时有良好的对中性,在阀瓣前后两端均设有导向轴,并与导向套相配合,保证密封副始终处于良好的受力和吻合状态,同时运行平稳、无卡阻

弹簧是阀门比较重要的一个元件,一是弹簧必须保证阀门低压开启,二是保证阀瓣在任何位置当介质回流时,阀门能迅速关闭。依据这一原则,在设计中弹簧选用压缩弹簧, 其中弹簧在阀瓣处于关闭位置时压缩量最小,在最大开启位置时压缩量最大。压差是保持阀门关闭的主要因素,而弹簧只是附加很小的回座力。根据以上原则,阀门低压开启时须满足条件。阀瓣在任何位置当介质回流时,阀门能迅速关闭,弹簧力须满足条件。同时要保证流道的平滑性,导流体尾部也设计为圆锥状,保证介质的流通面积,减小压力损失,使流态平稳,无气蚀。

在轴流式止回间中,压差是保持阀门关闭的主要因素,而弹簧只是附加很小的回座力。这一特性使得弹黄的弹力很小,弹黄的反映很灵敏,阀瓣就能够在流体开始倒流时,给阀瓣于作用力,使得阀瓣快速反应回座,保证阀门有较长的使用寿命而不至于损坏。同时,利用预压缩弹簧形成一个内部预紧力,对流体的变化起到反应调节作用。可以减缓阀门的启闭速度,以达到消除或减少因止回间关闭太快引起的水击现象,减小噪声,形成静音效果。 |

|

|